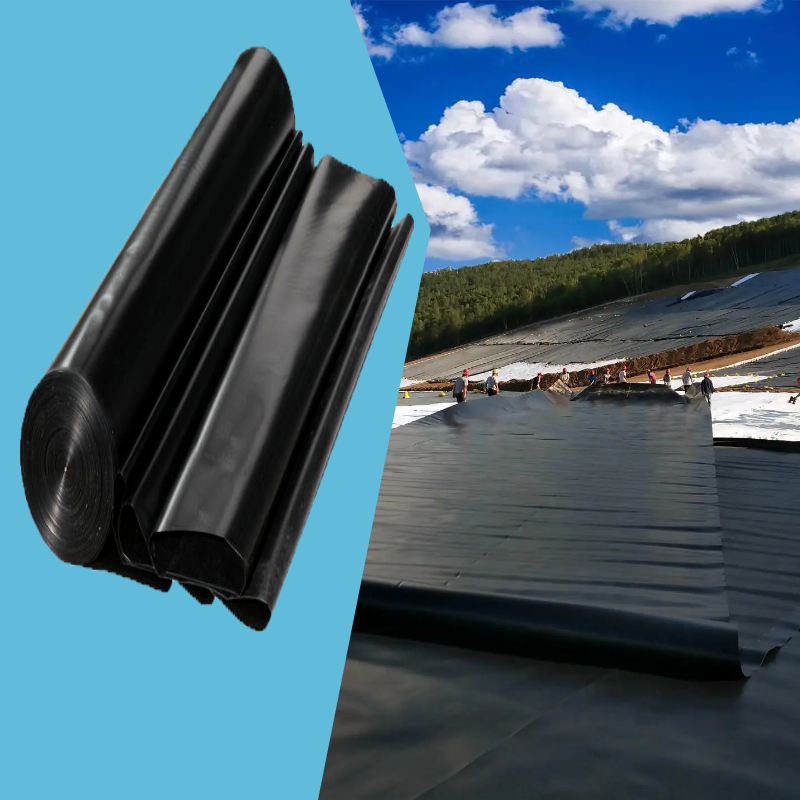

土工膜热熔焊接和挤压焊接工艺要求

土工膜铺设完成后应在当天完成焊接,主要焊接方法包括热熔焊接和挤压焊接。大面积铺设的土工膜主要采用双轨热熔焊接机焊接;在热熔焊接无法实施、修复或覆盖的位置采用单轨挤压焊接机焊接。

1.土工膜正式焊接前须在现场进行试焊,使用切样刀在试焊部位随机切取4个250mm×150mm(长×宽)样品。须在与正式焊接相同的周围环境温度、湿度、风速等条件下进行试焊,当实际环境参数发生较大变化时,重复试焊,以确保结果的准确性。

对样品进行拉力试验,检测撕裂强度和剪切强度,确认合格后正式焊接。

2.热熔焊接工艺要求

土工膜焊接接缝留100~120mm宽搭接区,对接缝300mm范围内的土工膜表面进行清理,保持干燥、清洁。设定正确的速度、滚轮压力及焊接温度,以获得良好的焊接质量和强度,须保证焊接处滚轮压痕肉眼可见。接缝处如出现少量挤出料现象,表

示焊接温度合适;接缝处如出现熔融物过多的现象,表示滚轮压力过大或焊接温度过高。

3.挤压焊接工艺要求

搭接宽度≥80mm,接缝位置土工膜应松紧适中、平整。使用盘磨机清除土工膜接缝表面的氧化物,打磨成粗糙表面。手提焊枪对中接缝进行焊接,土工膜在焊接处须熔为整体,不得出现漏焊、虚焊或超量焊。如果焊接时停止挤压>3min,再次焊接前通过低热挤压的方式清洁焊接设备≥1min。应在土工膜上方环境温度(非接触测量)为5~40℃时进行焊接,对于不能1次焊接完成的接缝,在第2次焊接开始前,须将搭接处磨平打毛,且搭接长度>50mm。使用热吹风机连接相邻土工膜的过程

中不应损坏土工膜。

4.检测工艺

1)气压检测由于热熔焊接形成双轨焊缝,焊缝具有中间预留气腔的特征,故应采用气压检测设备进行焊缝强度和气密性检测。整条焊缝施工完成后,将焊缝中间预留气腔两端封堵,通过气压检测设备使气腔加压至0.2~0.25MPa,维持1~3min,气压无明显下降视为合格(允许减压为最大压力的10%)。打开一端气腔,气压表归零视为合格。

2)真空检测由于挤压焊接形成单轨焊缝,故应采用真空检测设备进行检测,在待检焊缝部位直接施加负压,当真空罩内气压达25~35kPa时,焊缝不出现泄漏现象视为合格。

3)电火花测试与真空检测效果相似,主要用于地形复杂的位置,须在挤压焊缝中预埋1条0.5mm细铜线,采用15~30kV高压脉冲性电源探头在距焊缝10~30mm高度处探扫,火花束分散视为合格,火花束集中表明该部位存在焊接缺陷。

5.焊接修补主要方法

不能通过非破坏式或破坏式检测的土工膜须进行修补,根据实际情况和需要,对于长度>50mm的撕裂,须粘贴大于最大半径100mm的贴片进行修补;对于长度≤50mm的撕裂或针孔,可通过挤压焊接修补,修补土工膜孔洞时,各方向至少超出孔洞边缘150cm;通过覆盖修补边缘外露的焊缝。修补位置须提前打磨,并确保表面干燥、干净。

6.焊接问题及解决措施

1)细铜线埋设土工膜修补时须埋设细铜线,用于后期质量检测,现场施工人员通常易遗漏该项工序,须加强现场监督。

2)空鼓现象土工膜焊接时易出现空鼓现象,须裁剪后修补。

首页

首页 电话

电话 QQ

QQ 联系

联系