吸收层复合防水式路面施工工艺流程

1.下承层清理

①对施工路段进行测量放样,先采用扫地机清扫和人工对原路面进行全面清扫,再用 2~3台森林灭火鼓风机沿纵向排成斜线将浮灰吹净,以清除基层表面浮灰等。

②当橡胶沥青应力吸收层应用于老路改造和水泥路“白改黑”工程时,旧路面表层作为下承层,应进行铣刨拉毛处理,整平下承层后清除浮灰和浮浆,确保下承层粗糙

和干燥。

2.喷洒透层油

①待下承层整平清扫干净后,按现行公路沥青路面施工技术规范的要求喷洒透油层,待其表面干燥后方可进行下步施工。

②根据待施工的下承层宽度设定喷洒宽度,并调整喷洒设备位置,以及选择施工行进方向,洒布管子离地高度、喷洒压力、喷洒角度等。根据设计要求,确定材料喷洒量、作业速度。

3.橡胶沥青应力吸收层的撒铺

①橡胶沥青制备。

在橡胶沥青生产设备中,先将废旧橡胶轮胎原质加工成为橡胶粉粒,再按一定的粗细级配比例进行组合,同时添加多种聚合物改性剂,并在高温条件下充分拌合,与基质沥青发生充分熔胀反应,配制完成后抽取至同步碎石封层车。

②碎石加热除尘。

1)碎石作为应力吸收层的集料,宜采用经过反击式破碎机轧制的石质坚硬、洁净无杂质、不含风化颗粒、近多面体颗粒的碎石。

2)在拌合机内将碎石加热至150℃~170℃搅拌除尘,确保碎石干燥后通过沥青混合料车将预拌碎石运到现场,分批次用装载机倒运至橡胶沥青同步碎石封层车。

③橡胶沥青、碎石同步摊铺。

1)确定橡胶沥青和碎石的撒布量,推荐橡胶沥青洒布量采用2.0~2.6kg/㎡,碎石撒铺量采用16±2kg/㎡,具体用量根据试验路段确定。

2)用同步碎石封层车同时对橡胶沥青结合料进行喷洒和碎石骨料撒布,使沥青胶结料与碎石之间完全接触,以达到二者之间最大限度的粘结程度,并保证胶结料和碎石的材料用量比例稳定。

4.橡胶沥青应力吸收层的碾压和清扫

撒铺完成后立即采用胶轮压路机进行碾压,同步碎石封层车和胶轮压路机的相随距离不超过5m,初压的温度不得低于100℃,碾压3遍为宜,碾压速度控制宜6~10km/h。碾压完成后清扫表层多余的浮石,避免影响与上层的粘结性能,完成橡胶沥青应力吸收层施工。

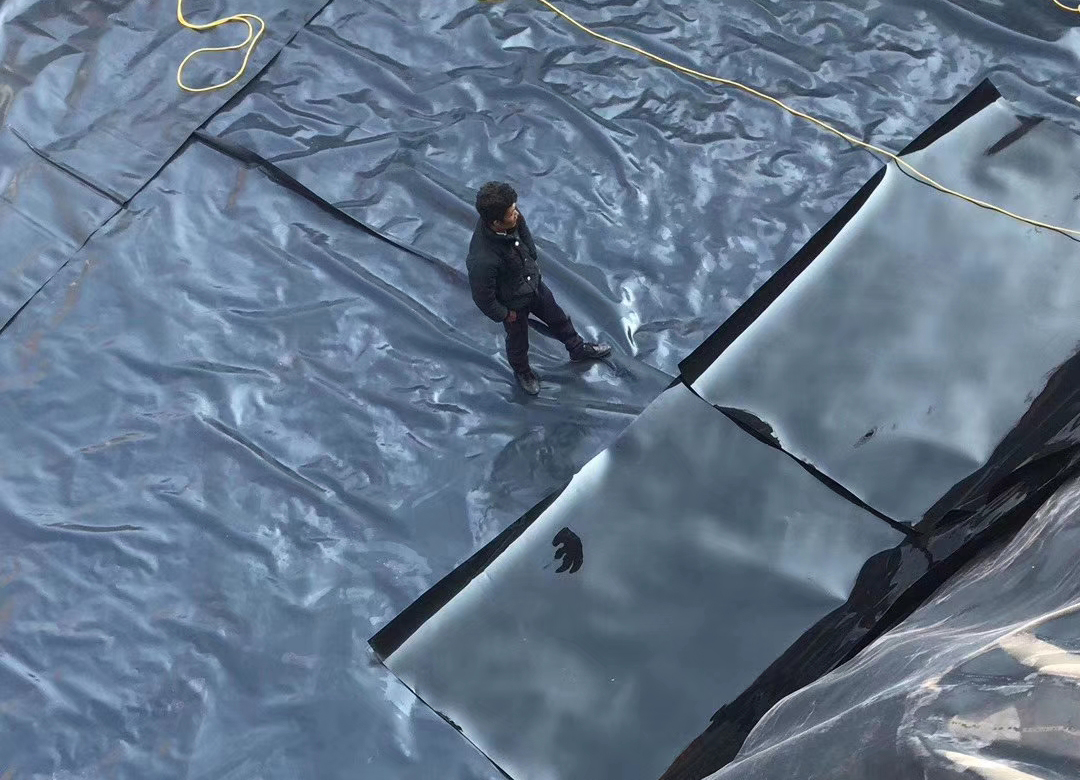

5.无纺

的粘结铺设

采用人工滚铺的方法铺设无纺

,布面要平整,表面无尖锐凸出物,且确保与下层橡胶沥青应力吸收层的粘结效果。当无纺

需要搭接时,搭接宽度一般为0.3m以上。

6.细粒土层的铺设

无纺

铺设完成后,开始铺设细粒土层,厚度在5cm~15cm之间为宜,以实际设计为准。选择合理的压实机具组合及碾压工艺,对铺设完成后细粒土层进行碾压密实、平整,以达到最佳碾压效果。压路机的碾压速度,初压采用1.5~1.7km/h为宜,复压和终压宜采用2.0~2.5km/h。

7.沥青面层摊铺

采用分层摊铺,从下往上依次摊铺下面层、中面层和上面层,完成沥青面层的摊铺。

首页

首页 电话

电话 QQ

QQ 联系

联系